ニュース

高品質・高性能・優れたサービス

商品を検索投稿を検索

高品質・高性能・優れたサービス

フォトニクスの世界では、以下の用語が用いられる レーザーダイオード そして レーザーモジュール 買い手はこれらをしばしば同じ意味で使い分けるが、これらはエンジニアリング統合の根本的に異なる段階を表している。メーカーにとって、単体コンポーネントと完全統合システムの選択は、プロジェクトの失敗と拡張性の分岐点となる。.

本ガイドでは、これらの光源の現代産業における技術的アーキテクチャ、熱管理、および実用的な応用について探求する。.

尋ねる前に なぜ レーザーシステムが故障しているか性能が低下している場合、我々は問わねばならない: は レーザーダイオード 完全な光源として扱われること? そうではない。.

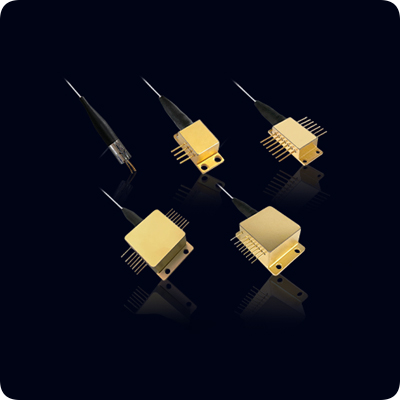

A レーザーダイオード 半導体p-n接合であり、誘導放出によってコヒーレント光を放出する。これはシステムの「エンジン」である。しかし、その素の形態(TO缶やバタフライパッケージなど)では、以下の要素が欠けている:

A レーザーモジュール エンジンを収容する「容器」である。レーザーダイオードを駆動回路(APCまたはACC)、コリメート光学系(非球面レンズ)、および放熱設計の筐体と一体化している。.

専門家の見解: 産業用統合においては、事前調整済みのレーザーモジュールを使用することで、複雑な内部光学調整やPCB設計の必要性を排除し、市場投入までの時間を短縮します。.

| 機能 | レーザーダイオード(部品) | レーザーモジュール(統合システム) |

| ドライバ回路 | なし(外部PCBが必要) | 内蔵(定電流/定電力) |

| ビーム品質 | 高度に分岐した | コリメートまたは集束 |

| 熱管理 | 外部取付に依存する | 一体型アルミニウム/銅ハウジング |

| 使いやすさ | 高い技術的障壁 | プラグアンドプレイ |

| 費用 | 単位あたりの低さ | 高等(光学・電子工学を含む) |

検索順位を向上させ、顧客に価値を提供するためには、コンテンツがレーザー統合における具体的な「課題」に対処している必要があります。.

ラマン分光法や精密センシングなどの応用分野では、 レーザーダイオードの 波長は温度とともに変化する(典型的には0.3nm/℃)。専門家 レーザーモジュール 多くの場合、波長をロックするためにTEC(サーモエレクトリック・クーラー)が組み込まれている。“レーザーダイオードレーザー”「出力は周囲の状況に関係なく一定です。.

ビームスポットサイズが重要なのはなぜですか?

クライアント概要:ドイツのティア1自動車センサー開発企業。.

問題点:クライアントはプロトタイプLIDARシステムに905nmパルスレーザーダイオードを未加工のまま使用していた。環境ストレス試験中に15%の故障率が発生し、異なるユニット間で検出距離にばらつきが生じていると報告された。.

「そうであるかどうか問え」分析:

最初に私たちは尋ねた:ダイオードの故障は固有の欠陥によるものか、それとも集積化によるものか?

検査の結果、クライアントによるTO缶リード線の手作業はんだ付けが熱応力を発生させていることが判明しました。さらに、外部ドライバー回路に2nsのジッタが存在し、これが飛行時間(ToF)の計算値を歪めていました。.

解決策:

お客様を以下の仕様のカスタマイズされたレーザーモジュールに移行しました:

結果:

確実にするために レーザーダイオードレーザー 定格寿命である10,000時間以上に達した場合は、以下の専門的な手順に従ってください:

赤外線および赤色ダイオードが市場を支配している一方で、高出力青色ダイオードは レーザーダイオード (445nm – 455nm)は業界を変革している。銅や金などの非鉄金属における青色光の吸収率が高いため、これらのモジュールは電池製造や宝飾品溶接におけるゴールドスタンダードとなりつつある。.

どちらかを選ぶ レーザーダイオード そして レーザーモジュール 御社の内部エンジニアリング能力次第です。ミクロン単位の位置合わせや精密電子設計を扱う設備をお持ちであれば、ダイオードが最も低い部品原価を実現します。しかし、ほとんどの産業用途では、完全に設計されたモジュールがグローバルな規模拡大に必要な信頼性と一貫性を提供します。.

半導体フォトニクスのヒエラルキーにおいて、マルチモード・レーザー・ダイオードは、生のエネルギー密度の頂点に位置する。シングルモードエミッターは、そのスペクトル純度と回折限界の焦点で評価される光の世界の外科医である一方、マルチモードエミッターは、そのスペクトル純度と回折限界の焦点で評価される光の世界の外科医である。.

詳細を見る高出力半導体レーザーの開発は、単純な光の発生から極端なエネルギー密度の管理へと移行してきた。高出力レーザーダイオードを理解するためには、マクロスケールのパッケージを越えて、高出力レーザーダイオードの...

詳細を見る高速化する産業加工の世界では、「時は金なり」という言葉が文字通りの意味を持つ。製造業者は生産速度を上げるため、ダイオードレーザーモジュールのワット数を向上させることを頻繁に検討する。しかし、100Wレーザーがなぜ...

詳細を見る現代の半導体フォトニクス分野において、優れたレーザーダイオードモジュールの評価基準は、単純な出力電力から「スペクトル輝度」と「システムとしての堅牢性」へと進化している。高出力IRレーザーモジュール用途においては、管理...

詳細を見る